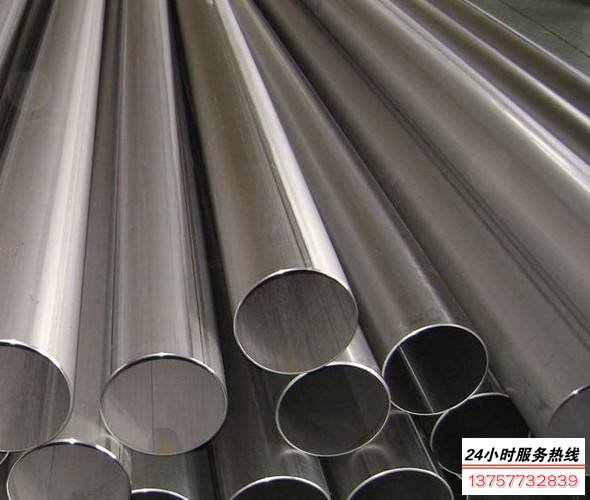

304不銹鋼焊管市場價格競爭越來越激烈,為了加強不銹鋼焊管生產企業發展的后勁,不銹鋼焊管工廠只有不斷提高產品質量,探索和滿足市場新需求。質量的嚴格控制是保證不304銹鋼焊管質量的必要途徑,而不銹鋼原材料檢驗則是不銹鋼焊管質量控制中的第一步,也是十分關鍵的一步。

不銹鋼原材料質量好壞是保證304不銹鋼焊管成品質量的關鍵,因此,凡是進廠的不銹鋼原材料在使用之前都要進行檢驗,驗收質量是否合格,觀察外表,測量寬度和厚度是否均等,特別是直拔料,除檢驗寬度、厚度外,還要進行化學成分和拉伸試驗的檢查,全部合格后才能正常投入生產中。

304不銹鋼焊管生產廠家的在焊接操作中,大家可能會面臨三大常見問題,縫不合格、未焊透或被燒穿、裂紋和氣孔,下面大家跟隨新同力焊管來了解這些問題的原因和解決方法吧,掌握正確的焊接技術,從而科學安全高效的完成焊接任務。

(一)焊縫不合格。焊縫不合格是因焊接工藝參數選擇不當,或操作技術不熟練,導致焊縫高低寬窄不一,焊縫成形不良,背面焊縫下凹。造成焊縫減弱過多,使焊縫強度不夠。

(二)未焊透或被燒穿。未焊透是主要有以下原因,一是電流過小,二是操作技術不熟練,焊接速度太快,對接間隙小,三是電弧過長或電弧未對準焊縫等,如果導致焊絲與基體金屬未熔合在一起或焊接金屬中局部未熔合的時候,該部位應及時進行補焊。燒穿的原因是因焊接電流過大,熔池溫度過高,焊絲加入不及時,帶鋼對接間隙過大,焊接速度過慢等,導致焊縫上出現單個或連續的穿孔。使焊縫強度減弱,從而被燒穿。

(三)裂紋和氣孔。裂紋的出現頻率很高,一般裂紋分為熱裂紋和冷裂紋兩種。由于液體金屬在凝固過程中或略低于固相線溫度下,產生沿晶間邊界的、斷口上就會形成具有氧化色的熱裂紋。在固態時發生相變,或有擴散氫存在,以及冷卻時在過大的焊接收縮應力作用下,就會生成的具有穿晶性質的、斷口發亮、沒有氧化色的冷裂紋。如果在使用焊絲時不合乎標準,焊接時高溫停留時間過長,造成氧化、過熱和晶粒度過度長大,材料本身雜質較多,或材料本身易淬硬時均易產生裂紋。而在焊件、焊絲表面有油污、氧化皮、鐵銹等情況,或在潮濕環境中進行焊接,或者氬氣純度低,或氬氣保護氣不佳以及熔池高溫氧化、飛濺等情況下都容易產生氣孔。

以上是本公司在正常加工生產304不銹鋼焊管過程中總結的三大常見問題,當然還有更多的小細節問題就不一一說明了,如有不明白之處歡迎咨詢本公司,公司將為您詳細的解答。